モノづくり部品大賞

家庭用燃料電池の「基材レス ガス拡散層(GDL)」の開発と実用化

パナソニック

製品概要

家庭用燃料電池の「基材レス ガス拡散層(GDL)」は、水素と酸素の化学反応で発電するスタックと呼ぶ部位の基幹部品の一つ。従来のGDLが航空機の尾翼などにも使われる高価な炭素繊維基材を使用していたのに対し、開発品は電子部品などに使われる低価格な導電性カーボン粒子を活用し、材料コストを大幅低減した。2013年4月に市場投入した業界初(当時)の価格200万円を切る第3世代の家庭用燃料電池「エネファーム」の低価格化に大きく寄与した。

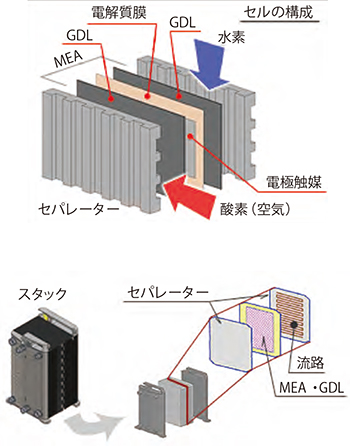

家庭用燃料電池は電気とお湯をつくるコージェネレーションシステム。都市ガス(メタンガス)から化学反応で水素をつくる燃料処理器や発電部位スタックなどを内蔵した燃料電池ユニットと、化学反応で発生する熱を使ってお湯をつくる給湯ユニットで構成される。

スタックはセパレーター(絶縁材)と膜電極接合体(MEA)で構成するセルを積層した構造。このMEAは電極触媒、電解質膜、GDLの各機能膜を接合している。GDLは化学反応に必要な水素と酸素をセパレーターから電極全体に供給するガス拡散機能、電極で発生した電気を取り出す導電性機能、発生する水を排出する撥水機能の基本3機能が求められる。

従来のGDLは、アクリル系繊維を大型の電気炉を用いて1500-2000度Cで高温焼成して、炭素繊維にしてからシート化。後工程で、フッ素樹脂材料(PTFE)を含浸して撥水機能を付加するため、材料コストが高かった。

一方、開発した基材レスGDLは、従来品同等の基本3機能を備えた多孔質カーボンシート。低コストな導電性カーボン粒子とPTFEの配合比率を最適化して同時に添加し、混練、押出シート化、厚み調整、低温焼成などの一連の製膜プロセスを、各工程の評価技術も含めて独自開発した。第3世代のエネファーム向けスタックでは、業界初の基材レスGDL採用に加え、電極触媒の白金使用量抑制効果で、スタックコストを従来比25%削減することができた。

パナソニックは14年4月に、従来品より省スペース化したマンション向けエネファームを市場投入。同時期に欧州でも現地大手ボイラメーカーと組み、同地域初の家庭用燃料電池の販売を始めたが、これら製品でも省スペース化や、地域で微妙に成分が異なるガスに柔軟対応できる基材レスGDLが貢献している。

政府は14年4月の「エネルギー基本計画」で、省エネやCO2排出量削減につながる家庭用燃料電池の普及促進を掲げている。さらなる白金使用量低減やスタック構造の簡素化などの取り組みで、家庭用燃料電池の普及に向けたコストダウンを進めていく方針だ。

Voice

パナソニック 常務取締役 モノづくり本部長 野村 剛 氏

このたびは、栄えある「モノづくり部品大賞」をいただきまして、誠に光栄に存じます。

「家庭用燃料電池の『基材レス ガス拡散層(GDL)』の開発と実用化」は、当社が2013年度より発売しております家庭用燃料電池「エネファーム」に採用され、機器の低価格化と効率向上に寄与しました。

当社の燃料電池開発の歴史は古く、1960年に遡り、本年度で55年目に当たります。その間、03年に事業化プロジェクト発足、05年より大規模実証によるフィールドテストを開始、09年より都市ガス会社様より一般販売しております。13年度に発売した第3世代モデルは、当該部品の採用などにより、業界で初めて200万円を下回ることができ、普及に貢献できたと考えております。

本技術の応用展開により、定置用システムのさらなるコストダウンを実現させるとともに、さらには来るべき水素社会に向けて貢献していきたいと、考えています。

モノづくり日本会議 共同議長賞

重粒子線がん治療装置用超伝導電磁石

東芝

製品概要

東芝の超伝導電磁石は重粒子線がん治療装置のビーム輸送用に使われる主要部品で、患者に重粒子線を照射する回転ガントリー機構の小型・軽量化を実現した。超伝導コイルを使い、これまでの常伝導電磁石に比べ強力な磁場を作り出せるようにした。ビーム軌道半径を縮小し、分離していたビーム偏向・収束機能も統合。偏向・収束に必要な電磁石をそれぞれ独立設置する必要をなくした。ビーム輸送ラインの設置長さも大幅に短縮した。

これまでは装置自体が非常に大型になってしまうため、重粒子線がん治療装置では回転ガントリーが使われてこなかった。東芝は回転ガントリー機構の全長や重量を約半減させたことで、業界で初めて重粒子線がん治療装置に回転ガントリー機構を搭載することを可能にした。

重粒子線がん治療装置は加速した重粒子線(炭素イオンビーム)をがん細胞に照射し死滅させる仕組み。外科手術や薬物療法に比べ患者負担を軽減できる。

東芝は重粒子線の照射時にがん周辺の正常細胞への影響を減らすため、ビームの位置やエネルギーを精密に制御し腫瘍を塗りつぶしていくようにビーム照射する「三次元スキャニング照射法」なども開発している。

超伝導コイルには新たに開発した低ロス線材を採用し、これまでの常伝導電磁石と同等の磁場応答性を実現。これにより超伝導電磁石でも三次元スキャニング照射法に対応できるようにした。装置の小型化と患者負担を軽減する照射技術を武器に、国内外で重粒子線がん治療装置の導入提案を加速していく。

Voice

アイシン精機 常務役員 坂本 由夫氏

このたびは、栄誉ある「モノづくり日本会議 共同議長賞」をいただきましたこと、誠に光栄に思います。

本部品は、重粒子線がん治療装置においてビーム輸送用電磁石として使われ、特に回転ガントリーの小型・軽量化に大きく貢献するものです。回転ガントリーは、照射部を360度回転させ重粒子線を任意の方向から照射できるもので非常に大型の構造物であるという難点がありました。小型化の実現は普及の前進に大きく貢献するものです。

当社電力システム社はエネルギーの安定供給を支える発電システムなどを提供すると同時に、長年にわたりエネルギー関連基本技術から超伝導、核融合、加速器といった最先端技術まで幅広い分野の研究開発を行ってきました。これからも先進技術で社会に貢献します。

ものづくり生命文明機構 理事長賞

100%石油外天然資源タイヤ「エナセーブ100」

住友ゴム工業

製品概要

石油や石炭などの化石資源を全く使用しない100%石油外天然資源タイヤとして、2013年11月に発売した。一般的なタイヤの場合、石油由来の原材料が重量比で約60%を占める。

「エナセーブ100」は、そのすべてを天然資源に置き換えた。転がり抵抗性能とウエットグリップ性能は、日本自動車タイヤ協会(JATMA)のラベリング制度で「AA-b」を達成し、低燃費と安全性を両立。耐摩耗性能は、97%石油外天然資源タイヤとして08年に発売した従来品「エナセーブ97」と比べて19%向上させ、タイヤ寿命の延長による省資源化も実現した。

同社は01年に石油外天然資源タイヤの開発に着手した。

06年に石油外天然資源比率を70%に高めた「エナセーブES801」を発売、08年に同97%の「エナセーブ97」を発売と段階的に比率を高め、13年の「エナセーブ100」商品化に至った。

開発過程では、まず合成ゴムやカーボンブラック(補強剤)などの石油由来材料を、天然ゴムやシリカなどの天然素材や天然由来の既製品に置き換えた。さらに、天然ゴムの低燃費性能を保持しつつ、ウエットグリップ性能などの安全性能を高めた「改質天然ゴム」を開発。タイヤの基本性能である耐久性や気密性も同時に向上させた。

また、老化防止剤、加硫促進剤など、自然界に存在しない素材をバイオマス技術で創生する技術も開発した。これら「天然」「改質」「創生」の三つの置き換え技術を適用することで、100%天然資源化を達成した。

Voice

住友ゴム工業 常務執行役員 研究開発本部長 兼 材料開発本部長

中瀬古 広三郎 氏

名誉ある賞の受賞、誠にありがとうございます。環境配慮の観点から、従来の発想とは異なった素材技術の環境対応タイヤを作りたいとして、若手技術者を中心に100%石油外天然資源タイヤの開発を始めました。

一般のタイヤは石油由来材料を重量比で約6割使用し、性能を高めています。その全てをバイオマス化するのは容易ではありませんでしたが、材料メーカー様をはじめ、多くの方々のご理解とご支援により、弊社が製造した国産初の自動車タイヤ誕生から100年の節目である2013年に「エナセーブ100」を発売することができました。

今後も、天然素材への代替え使用だけでなく、天然素材だからこそ発揮できる高性能技術を追求し、持続可能な社会の実現に貢献してまいります。

日本力(にっぽんぶらんど)賞

止水ドア アクアード

文化シヤッター

製品概要

文化シヤッターが開発した止水ドア「アクアード」は一般のスチールドアの操作性を維持したまま、集中豪雨による浸水を防げるのが特徴だ。ドアを防水ゴムに密着する機構により、ドア厚さ約40mmを維持し、通常のドアのように操作できる。工場やビルなど主に非住宅施設向けに提案し、初年度150セットの販売を目指している。

アクアードはドア下部に付けた二つのレバーを上げると面材がドア枠に付けた防水ゴムに密着して止水する仕組み。水位3mまで対応可能で漏水量は1m2あたり毎時20リットル以下に抑える。3mの浸水があった場合にかかる約3.7トンの水圧にも耐えられる。

防水ゴムは内・外の二重構造とし、内側のゴムはメーカーと共同開発し、素材を軟らかくしてドアとの密着性を高めた。錠前も独自構造を採用したことでわずかな隙間からの漏水を防ぐこともできる。

軽量化にも工夫した。通常の高水密ドアは浸水を防ぐため厚さが増す傾向があるが、設計の工夫で軽量化し、一般の通常ドアと同等に開閉できるようにした。

同時にコストダウンのために設計上の規格化を進め、数百万円する高水密ドアより価格を大幅に引き下げることができた。参考価格は幅900mm×高さ2100mmのタイプで121万9800円(消費税抜き)。

近年は都市部を中心にゲリラ豪雨と呼ばれる集中豪雨が頻発し、オフィスビルや商業施設、公共施設など非住宅で浸水対策が社会的な課題になりつつある。企業や自治体の事業存続計画(BCP)対策の止水製品として採用提案している。

Voice

文化シヤッター 取締役 嶋村 悦典 氏

このような栄えある賞を受賞でき、大変うれしく思います。当社は防災と環境をテーマに開発に力を入れており、この一環で建物への浸水を防止できる止水製品の開発を進めてきました。

止水ドア「アクアード」は止水性能はもちろん、通常ドアのように手軽に開閉できる操作性も両立させています。止水性能だけを追求すればドアの厚みが増し、開閉がしにくくなります。止水性と操作性を両立させるため、現場の開発部隊が何度も試行錯誤を重ねることで、設計を工夫して実現できました。

都市部を中心にゲリラ豪雨などの水害が新たな社会問題となる中、止水のニーズは今後も増加していくことが予想されています。当社は顧客のニーズを捉えた新しい止水商品を今後も社会に提案していきます。

微細電鋳プローブピン

オムロン

製品概要

オムロンの微細電鋳プローブピンは、電鋳加工技術によって微細な形状を実現したのが特徴。半導体やベアボード、電子部品の検査で、高密度実装で進展する配線間隔の微細化に対応した。切削加工技術やプレス加工では困難だった、狭ピッチ化や自由接点形状、複数接点、高電流対応などの特性を得られる。

電鋳技術は、金属イオンを含む溶液中に直流電流を印加した時、電極表面に金属が析出する仕組みを利用したもの。電極の代わりに、導電性材料でできた原盤に非導電性材料で形状形成した母型の表面に金属イオンを析出させ、母型と同じ形状の金属部品を作る。

現在、半導体を実装する時の配線間隔は0.5mmピッチが主流。しかし0.4mmから0.35mm、0.3mmへと微細化が進展。しかし従来のプローブは接点部品やコイルスプリング、円筒チューブなど複数の部品で構成され、狭ピッチ化への対応が困難になりつつあった。電鋳技術の応用によって、0.3mmピッチ以下に対応したプローブが可能となった。

同技術の転写精度はサブミクロン以下で、端面の表面粗さも0.1μm以下というなめらかな加工を実現。プレス加工で生じる破断面やカエリの発生を防ぐことで、摺動時の変形や破損による導通不良を抑制する。加えて独自開発の高強度材料を採用しており、接触部の摩耗も抑える。

耐久性は100万回と従来の10倍以上。またプレス加工のような金型投資が必要ないため、小ロットでも低コストで生産できる利点もある。すでに大手半導体メーカーが採用しており、引き合いは拡大している。

Voice

オムロン 執行役員常務 エレクトロニック&メカニカルコンポーネンツ

ビジネスカンパニー 社長 松並 憲示 氏

今回開発した「微細電鋳プローブピン」が「日本力(にっぽんぶらんど)賞」受賞の栄誉を賜り誠に光栄に存じます。

「微細電鋳プローブピン」は、高密度実装の半導体などの検査に使われる小型検査用プローブピンです。すでに量産実績のあった当社独自の電鋳加工技術と自社開発の高強度材料の採用により、検査用ソケットの高密度化、高性能化、高寿命化、省電力化に寄与する商品として開発いたしました。金型が不要であるため、小ロットのご要望についても高額な投資を必要とせず、短納期で対応できることもご評価いただいております。

当社電鋳技術はプローブピンにとどまらず、より多様な電子部品に適用できると考えおります。今後も既存加工技術であきらめていたお客さまのアイデアを商品化し、グローバルで競争できる日本のモノづくり技術として発展させてまいりたいと存じます。