モビリティー関連部品賞

自動車の操舵装置用部品「ハイブリッドラックバー」

高周波熱錬

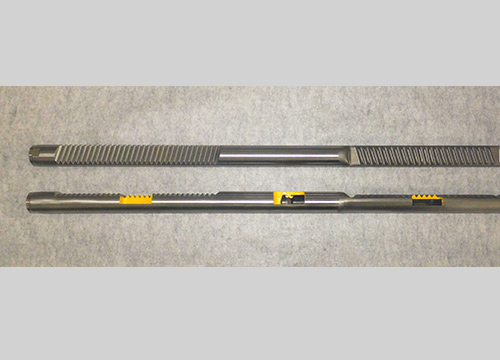

中空材・中実材を圧接し軽量化

高周波熱錬は、自動車用操舵装置のDP-EPS(デュアルピニオン式電動パワーステアリング)に使われるラックバーで、従来比約1キログラム軽量化した「ハイブリッドラックバー」を開発した。独自の加工技術で部材の一部に中空材を使用することに成功。DP-EPSでは不可能とされてきた軽量化につなげた。自動車の低燃費化と操縦安定性向上に寄与する。

DP-EPS用のラックバーは中実材の2カ所にラック歯があり、それぞれのラック歯を切削や鍛造で製造していた。全体が中実材のため重量が重いという課題があった。そこで独自技術(冷間逐次成形)により、部材に鋼管を用いて加工する中空ラックバーと中実材のラックバーを摩擦圧接することで軽量化を達成した。

Voice

高周波熱錬 製品技術本部 副本部長 山脇 崇 氏

このたびは、「モビリティー関連部品賞」を賜り誠に光栄に存じます。

当初は、DP-EPS(デュアルピニオン式電動パワーステアリング)用のラックバーとして、中空ラックバー一体での製品化を目指してきました。しかし、2カ所の歯部の位相精度が確保できない技術的な課題に直面し、逆転の発想で生まれたのが「ハイブリッドラックバー」です。

今回の受賞を励みに独自技術である中空ラックバーのさらなる進化を目指してまいります。最後にお客さまをはじめ、開発にご協力いただきました関係者のすべての皆さまに感謝申し上げます。

1STEP成形工法 縫製加飾ヘッドライニング

河西工業

低VOC・軽量化など実現

河西工業の「1STEP成形工法 縫製加飾ヘッドライニング」は、低揮発性有機化合物(VOC)、軽量、縫製加飾位置の高い精度を量産で達成した。ヘッドライニングは、自動車の天井部分を覆う内装部材の中で最も大きい面積を持つ。

従来、縫製加飾を行うヘッドライニングは縫製糸切れ、ミシン部からの表皮切れなどの問題から基材成形と縫製した表皮の貼り付けを別々に行う2ステップ成形を行っている。

今回、最適な糸調子、表皮に掛かる応力を低減する技術開発により基材と表皮を重ねて同時に成形する1ステップ成形を可能にした。表皮の貼り付けにホットメルトが使え、接着材の低VOC化、接着剤染み出し防止バッキング材の廃止で軽量化できる。同社独自の基材と表皮の位置合わせ技術により縫製加飾位置の高い精度を達成し、任意の位置に加飾を行うことができる。

Voice

河西工業 代表取締役社長 社長役員 渡邊 邦幸 氏

このたび、モノづくり部品大賞の「モビリティー関連部品賞」を賜り誠に光栄に存じます。

今回、開発しました「1STEP成形工法 縫製加飾ヘッドライニング」は、従来の2STEP成形工法に比べ低VOC、軽量化を達成した市場の環境ニーズに沿ったヘッドライニングです。さらに、加飾を行う部位への縫製位置精度を向上させる独自技術開発によりデザイナーの意図に沿った縫製加飾が可能となりました。

これからも当社のプレス成型をはじめとする樹脂成型技術の向上に努め、環境問題、社会のニーズ、お客さまの要望に応えていく所存です。

車載用映像表示機器「SuperARHUD」

マクセル

大画面の虚像表示 可能に

マクセルが開発した拡張現実(AR)機能付きのヘッド・アップ・ディスプレー(HUD)「SuperARHUD」は、容量10リットルの小ささで、運転手の視点移動が少ない約20メートル先の遠方に148型で解像度800×400dpiの大画面虚像を表示する。速度や距離などの表示に加え、運転方向のナビゲートや対向車・歩行者を検知した場合のアラート情報などを運転手の視野内の実景に重ね合わせフロントウインドーに映し出す。

独自の自由曲面光学技術を採用し、大画面虚像を可能にした。また、プロジェクター事業で培った画像処理技術でフロントガラスに起因する画像の歪みを高精度に補正。導光体技術・冷却技術を採用し、ARHUDの構成部品であるバックライトユニットの光利用効率を向上させ、低消費電力を実現した。

Voice

マクセル 取締役 小野寺 修 氏

マクセル「SuperARHUD」が評価されたことを、大変光栄に思っております。

長年、プロジェクター開発で培ってきた光学、映像、冷却技術をベースに、車載に適した小型化と大画面・遠方表示を実現したもので、視認性および安全性の高いARHUDを開発することができました。

今後は、この「SuperARHUD」を世界最大市場の中国に投入するとともにデファクトスタンダード(業界標準)化を進め、その実績をもとに日・米・欧・アジアへのグローバル展開を進めていく予定です。