モビリティー関連部品賞

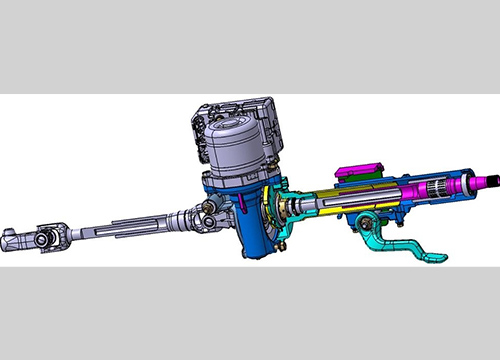

電動パワーステアリング用シャフト冷間成形技術

日本精工

コスト低減・軽量化両立

自動車用電動パワーステアリング(EPS)に使用されるシャフトで、従来部品よりも11~18%の軽量化を実現する。EPSは、ハンドルからの回転トルクをタイヤに伝える重要部品。ハンドル側から「ホローシャフト」、「トルクセンサシャフト」、「チューブヨーク」、「シャフトヨーク」の4部品で構成する。

従来は、ジョイント部分とシャフト部分をそれぞれ成形し、圧入や溶接などを駆使して接合していた。工程数が多くなるため高コストになるほか、中実素材を利用しているため重量も重かった。新工法の「冷間成形技術」により、ジョイント部とシャフト部を一体成形した。シャフトの中空化とチューブの薄多化でコスト低減と軽量化を両立する。

新工法では解析技術を活用し、成形条件や加工法をコンピューター上で実施。実成形の回数を削減した。

Voice

NSKステアリングシステムズ 代表取締役社長 小林 克視 氏

自動車業界では環境保全への要求が厳しくなっています。重要性が増しているのは、省燃費や省電費に寄与する車両重量の軽量化です。電動パワーステアリングも同様です。

今回の冷間成形技術により、10~18%の軽量化を達成できる技術を確立しました。これまで軸物だったチューブやシャフトを中空化・薄肉化しました。冷間成形技術は、安価な設備で実現可能。製品コストだけでなく、環境性能にも十分貢献することができます。今回の賞で評価されたことはうれしいです。一部の製品は量産が進むがさらに拡大し、強靱(きょうじん)な構造と軽量化を両立したいと思います。

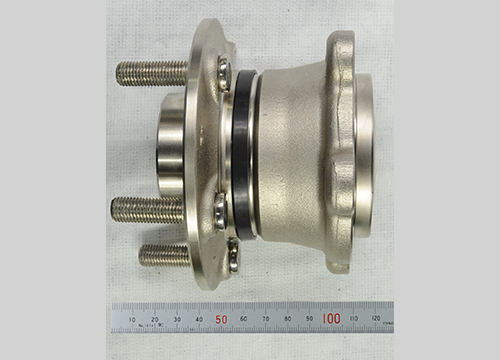

低フリクションハブベアリングⅢ

NTN

回転摩擦抵抗 62%低減

自動車の車輪の回転を支える軸受について、2009年開発の従来品と比べて回転摩擦抵抗を62%低減した。ガソリン車の燃費を約0.53%改善できる。寒冷地における車両輸送時の微振動で発生する「フレッティング摩耗」も抑制する。車の燃費性能の向上や二酸化炭素(CO₂)排出の低減に貢献できる。

軸受内に充てんするグリースの基油や増ちょう剤、添加剤を見直して配合を調整し、摩擦抵抗を減らしつつ、寿命も向上した。グリースを密封するシール部品にも抵抗を減らせる新しい構造を採用した。

生産面では工程内の工夫により、軸受内の部品の位置精度を維持するために加える圧力を最適化して、軸受性能は維持したまま回転摩擦抵抗を減らした。既存品から外部形状の変更がないため、車両側の設計を変えずに適用できる。

Voice

NTN 取締役執行役CTO(最高技術責任者) 江上 正樹 氏

このたびは、「モノづくり部品大賞 モビリティー関連部品賞」を賜り、誠にありがとうございます。

新開発の「低フリクションハブベアリングⅢ」は、新構造のシール設計の採用、軸受の内部予圧最適化、グリース配合成分の見直しを行い、回転時のフリクションを当社従来品比で62%低減しました。この低フリクション特性を車両燃費に換算した場合、0.53%の燃費向上が期待でき、省エネルギー、CO₂排出量削減に寄与します。

本受賞を励みに、今後も市場トレンドを先取りする高機能商品の開発に努め、地球環境の負荷低減に貢献してまいります。