機械・ロボット部品賞

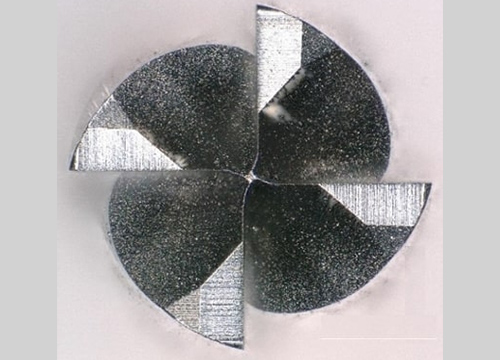

極小径多刃ラジアスエンドミルシリーズ

日進工具

超高精度・加工時間短縮

「極小径多刃ラジアスエンドミルシリーズ」は、直径0.1ミリメートルに4枚の刃を構成し、刃先コーナー部には0.01ミリメートルの微小なコーナーR形状を持つ。独自の切れ刃形状で超高精度、耐久性、高能率指向の性能を特徴とする世界に先駆けた極小径ラジアスエンドミルだ。従来は精密放電加工機で行われていた微細・精密部品向け金型の成形部を、同エンドミルを用いた切削で対応することで加工時間の短縮と工程簡素化、超精密化を実現した。

刃先を従来品の2枚から4枚に増やすことで、一刃当たりの仕事量を変えずに切削加工を行った場合、加工時間を半減、除去体積を倍増でき、高能率かつ長寿命な加工を実現する。極小径のエンドミルは、切削時のわずかな負荷の増加で刃先の欠損や折損を引き起こすことが予想されるが、底刃の中心部の空間を最大限確保し、切削負荷を低減する形状とした。

Voice

日進工具 代表取締役社長 後藤 弘治 氏

日進工具の特長であるCBNエンドミルシリーズに追加ラインアップをし、2020年春に「CBNラジアスエンドミルSHPR400」を追加しました。CBNが4枚刃エンドミルでありながら、直径0.1ミリメートル×R0.01ミリメートルの極小径サイズから合計103の規格サイズとなりました。

今後、モノづくり市場がより微細化・精密化する中で、今回のSHPR400により、高精度・高能率・長寿命加工が向上し、ユーザーの需要に貢献できると考えています。また、それを評価いただいたことは、微細加工を得意とする当社として非常に喜ばしいことです。

液中微細コンタミ・油分除去ユニット「JCC-HM」

スギノマシン

設備稼働中に短時間浄化

液中微細コンタミ・油分除去ユニット「JCC-HM」は、マイクロバブルが持つ物の表面に付着して浮揚させる性質を使い、洗浄液中の異物・油分を浮上分離させる水処理ユニット。水溶性洗浄液から切削油まで幅広く活用できる。

液中からクーラント液をポンプで吸い上げ、設置した処理槽へ送る際に、汚れを集めて浮揚したマイクロバブルがコアレッサーにとどまる。気泡同士が大きくなるため、効率よく油分と微細コンタミを回収することができる。設備の稼働中でも、短時間で効率的に浄化が可能。

通常、微細コンタミの補足には高精度フィルター材が使われ、定期的かつ高頻度に濾材の交換が発生していたが、同装置はその消耗品コストや産業廃棄物が発生しないため、環境にもやさしい、類を見ない次世代の新装置として注目されている。

Voice

スギノマシン 常務執行役員 精密機器事業本部長 酒井 英明 氏

このたびは、名誉ある「機械・ロボット部品賞」をいただき、誠にありがとうございます。

当社としましては、昨年の「配電工事用ロボット アシストアーム」奨励賞に続き2年連続の受賞となり、大変光栄に存じます。

今回受賞した「JCC-HM」をお使いいただくことで、洗浄機の洗浄液やマシニングセンタのクーラント液の交換期間を延ばすことが可能となり、広く一般産業で貢献することができるものと考えております。今後は更に省スペース化と油水分離機能の向上を図った新タイプを発売してまいります。

今後もユーザーさまのお声を聴いて、改良・改善を行い、社会に貢献してまいります。

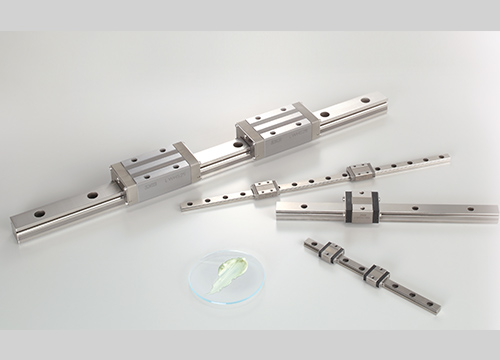

液晶潤滑リニアウェイ

日本トムソン

低発塵性・低蒸発性を実現

液晶100%の潤滑剤を封入した直動案内機器。低発塵性、低蒸発性を実現する。半導体製造装置向けなど、特殊な環境下での活用が期待できる。液晶潤滑剤は、液晶の分子が同じ方向を向いて集合体を形成しており、集合体同士が互いに滑り合うことで、潤滑油と同じような効果が生じる。

従来、直動案内機器で利用される潤滑剤は、基油と増ちょう剤で構成されるグリースだった。液晶潤滑剤は性能面でグリースを大きく上回る。100度Cの環境で770時間経過した後も蒸発損失0%を実現した。同液晶潤滑剤は、原本雄一郎山梨大学名誉教授と共同開発した。

真空やクリーン、高温環境で利用されるグリースを活用した直動案内装置は、定期的なメンテナンスが必要。一方、液晶潤滑剤を活用した製品は交換回数を低減でき、メンテナンスに関わる人件費などの削減につながる。

Voice

日本トムソン 代表取締役社長 宮地 茂樹 氏

このたびの受賞は大変に光栄であり、今後の新製品開発において大きな励みになると存じます。

弊社は、「製品を通してお客さまの機械・装置への信頼性を高め、地球環境に貢献する」を合言葉に新製品開発を行っています。

今回の受賞製品は、油を使わない液晶化合物100%という独創的な潤滑剤を直動案内機器であるリニアウェイに封入したものであり、環境面や性能面において多くの潤滑課題を解決できるものと期待されています。今後も市場ニーズを的確に捉えた製品開発にまい進し、社会に貢献してまいる所存です。

高耐久機器HPシリーズ

CKD

シリンダーなど長寿命化

「壊れない、壊れてもすぐ交換できる。壊れる前に知らせる」がコンセプトの空気圧機器。従来にない長寿命のシリンダーとリニアスライドハンドを開発し、機器故障での設備停止、メンテナンスなどによる生産ロスを防ぎ、安定稼働を支える。

シリンダー「HP1」は、パッキン部の設計やシール機能を最適化。高頻度対応のグリースの採用で潤滑維持性を向上させ、長期間にわたり高い性能を維持する。粉じん環境でも壊れない耐環境タイプ「G-HP1」も提供する。

リニアスライドガイド「LSH-HP1」は、リニアガイドの剛性を30%高め、プラスマイナス0.01ミリメートルの繰り返し精度と従来品比2倍の長寿命を実現した。予知保全機能を追加した測長ハンド「LSHM-HP2」もラインアップ。オプションで耐環境タイプも提供する。

Voice

CKD 代表取締役社長 梶本 一典 氏

高耐久機器「HPシリーズ」は、「止まらない設備、安定稼働の実現」を機器の視点で考え、設備でご使用頂いている空気圧シリンダーの耐久性を追求して開発いたしました。耐久性を飛躍的に向上させたことにより、安定稼働を求めるモノづくりの現場での生産性向上や人手不足の解消、交換頻度低減による廃棄物の削減につながると期待しております。

今回の受賞を励みとし、今後も豊かな社会づくりに貢献できるモノづくりに取り組んでまいります。

高精度流量バルブ

フジキン

ガス流量制御 制度プラスマイナス3%以下

半導体回路を作る成膜やエッチングの装置に搭載するガス供給システム用ダイヤフラムバルブ。半導体の製造用有機金属カスの流量を業界最高水準の精度プラスマイナス3%以下に制御できる。設置面積は自社比でほぼ半減した。

皿型の金属ダイヤフラムで樹脂シートを押し下げ、ガスの流路を閉じ流量を制御する。流路とダイヤフラムの加工公差は、累積するため流量がばらつき、従来機は精度プラスマイナス5%が限界だった。そこで、ばらつきの主因となるダイヤフラムの押し下げ幅を微調整するネジを考案した。ネジを手で回し流量を調整し、最高水準の流量精度プラスマイナス3%を実現した。

バルブをダイヤフラムとボンネット(押し下げ機構)と駆動部に三分割し、この順序で流路に上から組み付ける。流路に複数設置するバルブ間の横の空間が狭くても、縦の空間から組み付けられる。

Voice

フジキン 専務取締役 技術本部長・CSR担当 山路 宮治雄 氏

おかげさまをもちまして、今年で「モノづくり部品大賞」を17年連続で賞を賜り、心より厚く御礼申し上げます。

昨今、半導体の高集積化に伴い、バルブも今まで以上に流量精度と小型化が求められています。今回の受賞製品である高精度流量バルブは、加工公差が原因でおこるバルブの流量(Cv値)のバラツキを抑える調整機構を実装した新製品です。この新たな調整機構の採用によりガスモジュールの小型化も可能となりました。

私どもフジキンは、超精密ながれ(流体)制御機器の製品を通し、今後も半導体が支える最先端の社会づくりに貢献してまいります。

CO₂/MAG/MIG溶接用中継フィーダシステム「デジタルらくらくフィーダ」

ダイヘン

58m離れても溶接可能

「デジタルらくらくフィーダ」は、溶接電源から最長で58メートル離れた場所での溶接作業を可能にする。造船や橋梁などの作業範囲が広い大型構造物の生産現場で、重いワイヤ送給装置を持ち運ばず作業を進めやすくなるため、肉体的負担の軽減や作業の効率化などが見込める。

溶接トーチを本体につなぎ、さらに同本体とワイヤ送給装置を中間ケーブルでつなぐ。従来はワイヤ送給装置に直接、溶接トーチをつなぐ方法が一般的だったが、中間ケーブルを採用することで大幅に延長が可能になった。ワイヤ送給装置を中心とした作業半径は最大36メートルで、従来比で6倍拡大した。

ワイヤ送給装置と溶接電源の間は専用ケーブルをつなぎ、同社独自の制御LSI「ウェルビー」によって送給を精密制御する。これにより、長いケーブルであっても安定した溶接を実現する。

Voice

ダイヘン 執行役員 溶接機事業部長 上山 智之 氏

このたびは、当社の溶接用中継フィーダシステム「デジタルらくらくフィーダ」に対し、「機械・ロボット部品賞」を賜り、誠にありがとうございます。

本製品は、独自のデジタル制御技術を駆使し、世界最長クラスのトーチケーブルにおいて安定したワイヤ送給の実現に挑戦した製品です。小型・軽量化にもこだわっており、溶接士の負担低減に寄与できるものと考えております。

今後も現場の課題を解決するダイヘン「ならでは」の製品によって、お客さまに喜んでいただけるよう開発に取り組んでまいる所存です。

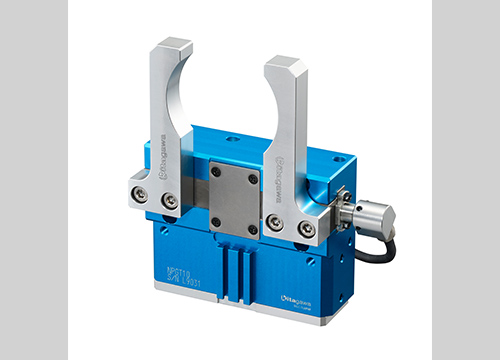

ロボットハンドNPGT_Sシリーズ

北川鉄工所

爪でつかみ寸法高精度判定

「ロボットハンドNPGT_Sシリーズ」は、平行に動く2本の爪を備えたロボットハンド。測長スケールを内蔵し、爪でつかんだ品物の寸法を測れるのが最大の特徴。測定寸法の精度はプラスマイナス5マイクロメートルと高精度だ。

同ロボットハンドは、ワーク(加工対象物)をつかむと同時に、寸法を測定できる。別の機器にワークを運んで測定する必要がなくなり、サイクルタイムの短縮やロボットシステムの省スペース化につながる。

また、同じ寸法の従来機種に比べて把持力を3割向上させた。同じ把持力の機種同士で比べると薄型・軽量化を実現し、狭い場所へのワーク搬送が容易になるほか、同じロボットを使った際にも運べるワークの重量がアップする。

旋盤用パワーチャックで国内シェア首位の技術力とノウハウをつぎ込んだ製品だ。

Voice

北川鉄工所 執行役員、キタガワ グローバルハンドカンパニー 副社長 北川 和紀 氏

このたびの受賞、大変光栄に存じます。また開発にご協力頂いた企業の皆さまに感謝申し上げます。

私どもは自動化ニーズの高まりを受けて、新たにチャックのノウハウを生かした高精度なロボットハンドの開発を進めてまいりました。特にこの製品は搬送と測定の両立を実現していますので、さまざまな製造現場でご活用頂けると思います。

このたびの受賞を励みに、これからもモノづくりに貢献できる製品を世に送り出すべく開発に取り組んでまいります。

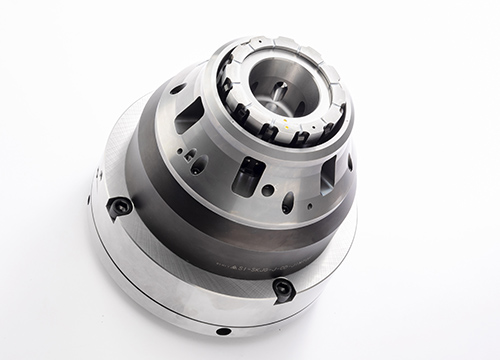

段取り替え性向上 ギアスカイビング加工用チャック

富士精工

把持回数1回で高精度加工

富士精工の「ギアスカイビング加工用チャック」は、自動車の駆動系ギア部品を加工するギアスカイビング加工機に使われる。ギアスカイビング加工機は従来、専用機でシェーバー加工やブローチ加工を行っていたギアの歯切工程を集約した複合加工機。高効率化、省スペース化につながり、加工対象物(ワーク)の加工精度に影響する把持回数を1回にすることで高精度な加工を実現する。

開発品は繰り返し把持精度10マイクロメートル。自動車業界の多品種生産ニーズに対応して部品構成を見直し、主軸への取り付け時の作業性改善、段取り替え時間の短縮を図った。花弁機コレットの採用により工具レスで交換でき、部品点数を集約し、メンテナンス性も高めた。既に複合加工機メーカーに採用され、年間1億円の売り上げを見込む。リング形状のワークであれば対応可能で自動車業界以外への展開も期待する。

Voice

富士精工 執行役員 技術部門 担当部門長 兼 開発部長 篠田 直毅 氏

このたびは初受賞ということもあり、とても光栄です。

歯車の生産分野で、新たな技術として注目されているスカイビング加工において、多機種対応かつ部品交換の簡易化による生産性向上への貢献を目指してきたフレキシブルチャックの開発が受賞と言う形で実を結び、うれしく思います。ここで満足することなく、さらなる製品機能の改良や対象ワークの拡大を押し進め、チャック以外についても特殊工具分野で培った要素技術を深掘りし、さまざまな分野で顧客の生産性や作業性、作業環境の改善に貢献する製品開発を進めてまいります。

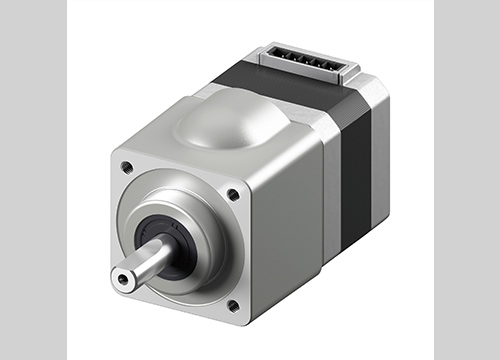

PKPシリーズCSギヤードタイプ

オリエンタルモーター

装置設計の自由度向上

「PKPシリーズCSギヤードタイプ」は、出力軸をモーター軸と同じように、取り付け角寸法の中心に配置した「センターシャフト」を実現した。装置設計の自由度が増すほか、同じセンターシャフトの遊星歯車機構と比べて約2分の1のコストを実現する。

「CSギヤヘッド」は、平行軸の歯車減速機。これまで出力軸が取り付け角寸法の中心から離れている構造が一般的であったが、モーターの取り付け寸法内で設計していたため、歯車の干渉を防ぐには出力軸を中心に置くことが困難だった。

モーターケーブル部に合わせて凸部を設けており、取り付け寸法角の中心に置くことが可能になった。これにより2相ステッピングモーターと組み合わせた場合、出力軸に対して直角方向に加わるラジアル荷重は4倍、軸方向に加わるアキシアル荷重は2.6倍に向上した。

Voice

オリエンタルモーター 鶴岡カンパニーギヤ事業部 事業部長 長谷川 洋史 氏

今回は、他社にない新しい減速機で応募し、受賞できたことはうれしいことです。

当社はモーターが中心の企業ですが、装置のトルクを上げたり、強度を高めたりする機能を持つのは減速機で、モーターにプラスアルファする重要な機器です。2019年12月にCSギアヘッドと2相ステッピングモーターを組み合わせた取り付け角寸法が42ミリメートルの製品を発売しています。市場の反応もよいです。出力軸が中心にあると使いやすく、装置の設計も簡単にできるとの評価を得ています。今後は取り付け角寸法が小さいものと大きいものそれぞれを市場投入したいと思います。

超硬防振型ロング刃長エンドミル AE-VML

オーエスジー

超高能率側面切削を実現

オーエスジーの超硬防振型ロング刃長エンドミル「AE-VML」は、びびりが発生しやすいとされるロング刃長エンドミルで超高能率側面切削を実現。不等リード、不等分割に加え、マイクロレリーフの採用により、防振性能を飛躍的に高めた。

コアダイヤを限界まで大きくし、ウェブテーパーと組み合わせて工具剛性を高め、加工壁面の倒れ対策とした。チップブレーカータイプは、外周刃にニックと呼ばれる切りくず分断機能を備え、切りくずのかみ込みによるトラブルを抑制する。ニックの効果で切りくずは短く、軽くなってエアブローやクーラントオイルで処理でき、機械の連続稼働が可能。

自動車部品や金型、機械製造業を中心にシリーズ累計1億4800万円を販売(2020年5月時点)。今後は航空宇宙関連ユーザーが求めるサイズの拡充を計画する。

Voice

オーエスジー 代表取締役社長 石川 則男 氏

このたびは、「モノづくり部品大賞」の「機械・ロボット部品賞」を受賞し、大変光栄に存じます。日頃、本賞の運営に携われている関係者の皆さまにあらためて御礼申し上げます。

コロナ禍の中、製造業の皆さまも大変大きな影響を受けられ、日本中が少し元気をなくしている状況ですが、このような技術に対する賞は、その開発、製造、販売に携わる者にとってとても大きな励みとなり、次の製品開発に向き合う大きな原動力になります。

これからも皆さまのお役に立ち、生産性向上に寄与できるよう、社員一丸となってがんばってまいります。

ギャップローラモジュール

伊東電機

倉庫火災時に延焼防止

伊東電機の防火区画対応ギャップローラモジュール「GPR」は、物流倉庫の火災時に倉庫全体への延焼防止に威力を発揮する。

防火シャッター降下部に設置するローラーコンベヤー組み込み製品で、通常時は搬送コンベヤー同士の隙間を埋める渡り用ローラーとして荷物搬送を支える。火災時は電源が切れると渡り用ローラーが自重で下がり、シャッターが閉まる隙間を確保する。異物を検知すると上昇する安全装置搭載のシャッターがローラーに接触せず床面まで降下できる。

空気圧を使うコンプレッサー式に比べてエア配管が不要でメンテナンスも容易。また稼働時の電流を抑え、電気代を削減する。販売目標は2019年発売から2021年3月までの見込みも含め、1000台以上を目指す。近年、大規模な倉庫火災が発生しており、同製品への関心は高い。

Voice

伊東電機 代表取締役社長 伊東 徹弥 氏

このたびは、「機械・ロボット部品賞」を頂き、誠にありがとうございます。世のため人のために貢献するモノづくりを理念に取り組んだ結果が評価されたものと大変うれしく存じます。

この製品は、ネット通販需要で拡大する物流倉庫において、火災発生時にコンベヤーが敷き詰められた倉庫内で正常に防火シャッターを動作させます。近年、物流倉庫は大型化し、導入設備も有事の際の安全性が求められています。機能面だけでなく常に品質と安全性を追求し、独自のアイデアとチャレンジ精神で、今後も時代が求める最適な製品開発を行ってまいります。

金型用工具鋼超耐久表面処理「下地強化処理ZERO-Ⅰコーティング」

SEAVAC

金型の耐久・耐熱性など改善

「ZERO-Ⅰコーティング」は、硬さや耐熱性を高めた物理気相成長(PVD)コーティング。金型のメンテナンス頻度を抑え、加工コスト削減に貢献してきた。ただ、工業製品の精密・複雑形状化で被加工材の変形応力が増加し、摩耗や損傷が発生し金型寿命が短くなるケースが見られる。そこでプラズマ窒化処理で下地を強化し、金型の耐久・耐熱性変形性などを大幅に改善させる。金型を長寿命化し製品の高精度化につなげる。

プラズマ窒化装置とアークイオンプレーティング装置を独自開発したことで実現。窒化処理では30マイクロメートルの深さまで硬化させる。窒化層は最表面が一番硬く、化合物層(白層)を形成しないため同コーティングの密着性が向上した。また、表面の窒化深さや膜厚分布の均一な制御を可能にし、顧客の要望に低コストで高品質な表面処理を提供する。

Voice

SEAVAC 代表取締役社長 清水 博之 氏

このたびの「機械・ロボット部品賞」の受賞は大変光栄であり、感謝の念にたえません。

従来のコーティングに下地処理することでパフォーマンスを高めていますが、これまで長年にわたり積み重ねてきた経験が成果につながるバックボーンとなっています。今回の受賞は関係者にとっても誇りであり、会社を知る機会を与えていただいたことに感謝いたしております。その上で、お客さまから「使って良かった」と言っていただくことが何よりの喜びとなります。

今後も賞の名に恥じないよう努力を重ね、さらに上を目指したいと思います。