モビリティー関連部品賞

大流量水素ステーション向け超高圧バルブ機器

フジキン

水素~充填時間を半減

フジキンの「大流量水素ステーション向け超高圧バルブ機器」は、燃料電池のトラックなどに水素を高速充填するためのバルブ。

従来の水素ステーションの水素供給バルブに比べ2.5倍の流量を確保し、充填時間を半減させた。

また、本体の構造を見直し、乗用車などの燃料電池車(FCV)向け水素ステーションバルブと同等のサイズに収めた。大型トラックは乗用車より走行距離が長く、水素の充填回数も多くなるため、充填時間の短縮が求められていた。

トラックやバス、建設機械などの大型車両を扱う水素インフラ企業に採用を提案する。すでに研究機関や企業で計12台を納入済み。

欧米では、2026年までに大型車両向けの水素ステーションが200カ所以上建設される見込み。同社は新型バルブの投入により、海外市場で10%以上のシェア獲得を目指す。

Voice

フジキン 代表取締役社長 田中 久士 氏

おかげさまをもちまして、20年続けての受賞となり、心より感謝申し上げます。

当社の製品は、国内水素ステーションの9割以上に導入いただいております。

現在、世界的にトラックやバスなどの商用車についても燃料電池車(FCV)の開発が進められており、これらに伴い水素ステーションの設置数の増加や大規模化も進んでいく見込みです。

当社は、今後もカーボンニュートラル(温室効果ガス排出量実質ゼロ)、脱炭素社会の実現に向け、さまざまな製品の開発・製造を通じて社会に貢献してまいります。

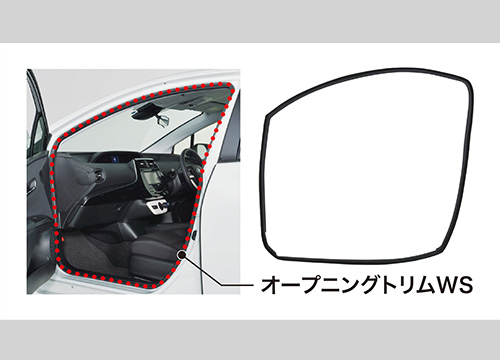

ゴムリサイクル技術を用いたオープニングトリムWS

豊田合成

ドアシールに再生ゴム活用

豊田合成の「オープニングトリムWS」は、遮音やドアのスムーズな開閉のため、車体側のドア開口部に取り付けるシール部品で、生産時に発生する自動車用ゴム部品の廃材をリサイクルした「再生ゴム」を活用した。ゴムに弾性などを持たせる分子結合を解いて再び原材料に戻す「脱硫再生」という独自技術で、短時間で高品質な再生材を作ることができる。廃棄物の低減に加え、材料生産時の二酸化炭素(CO2)発生量も削減する。

製品化にあたっては、引っ張り強度などの物性を高めたほか、車室内に露出する部品のため課題だったゴムの臭気も取り除くことで、再生ゴムの添加量アップを実現させた。この再生材添加率の高い製品の販売を2025年に開始する予定。

現在は、森町工場(静岡県森町)の専用施設で再生ゴムを生産しており、二つ目のラインを増設した。今後は海外拠点での再生ゴム活用も進める。

Voice

豊田合成 執行役員 WS事業本部長 小笠原 豊 氏

当社では、廃棄物を低減する目的で、ゴムのリサイクル技術を長年追求してきました。技術の立ち上げ当初に比べ、再生ゴムの配合比率や材料の品質・性能は大幅に高められています。自動車のドアや窓の縁に取り付けるゴム部品「ウェザストリップ」をはじめ、当社グループの各種ゴム製品に再生ゴム活用を拡大し、顧客の環境対応需要に応えていきます。

今後は、社内の取り組みにとどまらず、仕入先や協力工場の廃材のリサイクルも検討しています。また、廃車からゴムを回収する循環システムの確立も目指し、カーボンニュートラル(温室効果ガス排出量実質ゼロ)や循環型社会への貢献につなげたいと思います。

自動車用インストルメントパネル(低収縮&高触感PVC表皮)

ダイキョーニシカワ、龍田化学

インパネ~高い意匠性~

ダイキョーニシカワと龍田化学が共同開発した「自動車用インストルメントパネル」は、表皮の可塑剤に高分子ポリエステル系可塑剤を採用し、ポリ塩化ビニール(PVC)を原料に使いながら、高い意匠性と低収縮を兼ね備えた。ポリウレタンエラストマー(TPU)に比べて生産コストを抑制できる利点もあり、国内自動車メーカーが2022年9月から採用している。

PVCを原料とするインストルメントパネルを表皮に使う可塑剤は、低分子ポリエステル系が主体で、高分子ポリエステル系は二次の可塑剤として利用することが多いという。ただ、経年劣化による収縮などが課題だった。

今回の共同開発では、高分子ポリエステル系の可塑剤を採用し、可塑剤の増量とPVC重合度の適正化により、成形性や低温特性の向上などにつなげた。

Voice

ダイキョーニシカワ 執行役員 R&D本部長 福島 英明 氏

龍田化学 常務取締役 研究開発本部長 谷口 薫 氏

このたびは、「自動車用インストルメントパネル」に対し、「モビリティー関連部品賞」を賜り、誠にありがとうございます。

本技術は、PVC表皮の大きな課題であった熱収縮・低触感に対し、龍田化学の材料開発力とダイキョーニシカワのインストルメントパネル開発力で課題をブレークすることができました。量産に至るまでは、検証や材料改良など試行錯誤することも多々ありましたが、2社で協力体制を築き、品質・性能目標を達成しました。

今回の受賞を励みに、自動車づくりに貢献する新製品の開発強化に取り組んでまいります。