機械部品賞

コンベア駆動用モーターローラー「パワーモーラ」(PM486XE)

伊東電機(兵庫県加西市)

製品概要

制御部内蔵で省スペース化

外付けだった制御部のドライバー部をモーターローラーに内蔵した。ターミナル部もローラー取り付け金具内に収納し、外付けスペースを不要にした。これによって省スペース化でき、設置工事の簡素化も実現した。

モーターローラーはローラーコンベヤーの駆動用で、ローラーの自転で品物を搬送する。コンベヤー枠の外側に大型モーターを設置してローラーを駆動する方式に比べて省スペース化が図れ、採用が進んでいる。今回の制御部内蔵でさらに新市場が開ける。

Voice

伊東電機営業部部長 平井 隆嘉氏

人と環境に貢献する

機械部品賞、ありがとうございます。長年にわたって取り組んできたモーターローラーの技術が認められ大変に喜んでいます。開発のきっかけは「外付けのモータードライバーを無くすことはできないか」という顧客からの要望でした。

課題はドライバーの小型化とモーター部の発熱の軽減でした。ドライバーは基板を円形にし、省スペース性能を保ちました。モーター部は希土類磁石をローターに埋め込むことで、モーター効率を上げることに成功しました。今回の受賞を機に、これからも、人と環境にやさしいモノづくりに貢献する商品を開発し、市場投入していきます。

電磁クラッチブレーキ電源装置 BESモデル

三木プーリ(川崎市中原区)

製品概要

待機電力ゼロで消費電力70%超削減 BESモデルは小型軽量で、定格電圧24、45、90ボルトの電磁クラッチとブレーキ全般に使用できる過励磁電源装置。待機電力ゼロで、無励磁ブレーキとの組み合わせにより消費電力や発熱量を70%以上削減した。クラッチブレーキの定格励磁電圧(24ボルト)に対して、0.1秒で100ボルトまたは200ボルトの電圧を加えた後、24ボルトに戻す。電磁石に吸い寄せられる金属板(アーマチュア)の吸引時間やトルクの立ち上がり時間を改善し、さらにトルクのアップを実現する。

Voice

三木プーリCB本部 クラッチブレーキチーム技師補 大友 浩司氏

開発はエコに重点省エネ、小型軽量化

電磁クラッチ・ブレーキ電源装置の市場要求である小型軽量化や電磁クラッチ・ブレーキの性能向上と省エネを目指し、製品開発を行った。性能アップと省エネという相反する仕様をクリアすることが大きな課題であり、改良を重ねることで実現できた。

近年、省エネ、環境など世界的に叫ばれているエコに重点を置いて開発したこの製品が世の中で大きく貢献できることを期待している。今回、省エネ、小型軽量化の実現を評価され、機械部品賞を受賞できたことは開発にかかわったメンバーの誇りであり、今後の製品開発にも大きな励みとなる。

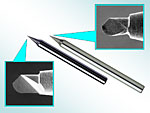

超微細加工用マイクロボールエンドミルシリーズ

日進工具

製品概要

微小な寸法の工具 標準品に追加 超硬合金と立方晶窒化ホウ素(CBN)を使った微小なボールエンドミルシリーズ。超硬製では最小ボール半径0.005ミリメートル、CBN製では同0.01ミリメートルと、非常に微小な寸法の工具を標準品としてラインアップに加えることに成功した。 標準品に加えるには工場の生産技術の進化と歩留まりの向上が重要。自社製研削盤の高精度化や最適な研削条件の追求などの努力で可能にした。マイクロマシンや微細部品の3次元加工など、最先端の研究開発用工具として注目されている。

Voice

日進工具取締役開発部長 後藤 勇二氏

将来性ある分野今後の需要に期待、用途これから拡大

当社は小径微細切削工具に特化したメーカー。これまでも、マイクロメートル級のエンドミルやドリルの製品化を進めてきたが、今回はさらに一段と微細化した工具で受賞できた。今後日本でモノづくりが生き残っていくには先進的な技術開発を続けていくしかない。特に製品の小型化、微細化は大きいテーマだと思っている。この工具はそうした先進的な技術開発に役立っていける製品だ。ここまで微小な工具は市場にほとんどないため、用途開発はこれから。需要もまだまだ広がっていく、将来性ある分野だと期待している。さらなる工具の微細化に向けた研究開発も進めていきたい。

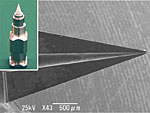

穴径0.005mmのマイクロセラミックノズル

長峰製作所(香川県まんのう町)

製品概要

金属製の5倍超長寿命で低価格

長峰製作所のセラミックス製マイクロノズルは、耐摩耗性に優れ、金属製ノズルに比べ5倍以上の長寿命。価格も約50%低減した。マイクロノズルは電子部品実装機やインクジェットマーカー用などで幅広く使われている。耐薬品性にも強みを持つため、金属製では使用不可能な酸性、アルカリ性の環境下で使用できるメリットも備える。

ディスペンサー用ノズルは最小内径5マイクロメートル(マイクロは100万分の1)を実現した。マイクロケミカルやバイオ分野などでの活用が見込める。

偏平形中空アクチュエータ

安川電機

製品概要

部品を一体化 小型化に成功 ロボットの動力源となるサーボモーターに位置検出器、ギア、ブレーキを一体化した部品。通常の産業用ロボットでは、それぞれ個別に専業メーカーから調達するなどして組み合わせて使う。安川電機はすべて自社設計し一体化、偏平化した。 個々の部品を組み合わせた場合に比べ容積は25%、全長は37%と小さくすることに成功した。工場などで人の作業を置き換えることを狙う次世代の主力機 「双腕ロボット」に搭載。ロボットの将来性を広げるキーパーツとして注目される。

Voice

安川電機 沢俊裕常務モーションコントロール事業部長

エンジニアが協力

人の腕のような細かい動きをロボットで再現するには、干渉や熱の問題を解決する必要がありました。ロボットとモーターのエンジニアがお互い部門を超えて協力しあった成果です。

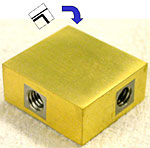

高耐圧金属微細流路部品

テクニスコ(東京都品川区)

製品概要

高耐圧・耐食性 燃料電池への応用も

テクニスコはマイクロメートルレベルの超微細流路を求める市場ニーズをとらえ「高耐圧金属微細流路部品」を開発した。初めはバイオ分野のタンパク質分析のために精密加工の技術プロセスを確立。その後、応用範囲を広げ、高輝度発光ダイオード用、医療機器搭載用水冷ヒートシンクで開発・製品化した。今後は燃料電池部品への応用も検討している。

高耐圧、耐食性の強い金属素材での極微細流路加工技術は今後、あらゆる分野での活躍が大いに期待される。

Voice

テクニスコ社長 三宅川 泰二氏

受賞機にさらに磨き

今回でモノづくり部品大賞3回目の受賞となり、社員一同大変喜んでいます。この「高耐圧金属微細流路部品」は産総研からの依頼で製作しました。たんぱく質の質量分析は流路のデッドボリューム(死容量)が大きく、サンプル消失の課題があり、独自の加工技術を使い、お手伝いさせていただきました。

現場では自社のノウハウを生かして試行錯誤の末、この加工法を生み出しました。この技術が社会に大きく貢献して、このような表彰を受けることは私たちに大きな自信を与えてくれました。

ハードルは高いですが、また受賞できるようにさらに技術に磨きをかけていきたいと思っています。

小径cBNスパイラルボールエンドミル

協和精工(秋田県羽後町)

製品概要

2枚刃にらせんの溝微細で複雑な形

協和精工が開発したのは、立方晶窒化ホウ素(CBN)製の微細なボールエンドミル。特徴はその寸法と刃先形状。最小径でボール半径0.1ミリメートル、2枚刃でらせん形の溝が入った複雑なもの。加えてCBNの欠けやすさをカバーするために”刃殺し”と呼ばれる面取り加工を刃先に施してある。ダイヤモンドに次いで硬いとされるCBNを、これほど微細で複雑な形に仕上げるのは難しい。研削盤を自社開発するなど蓄積した加工技術の粋を集めることで実現した。

Voice

協和精工 鈴木耕一社長

置き換え需要期待

CBN(立方晶窒化ホウ素)の工具材料としての可能性は大きいです。その特徴を発揮するには2枚刃にらせんの溝を入れるといった当社の工法しかないでしょう。通常の超硬合金製工具からの置き換え需要に期待しています。

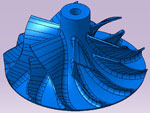

削り出しインペラ(乗用車用ターボチャージャ コンプレッサホイール)

アイコクアルファ(愛知県稲沢市)

製品概要

乗用車用技術確立 生産コスト10分の1

自動車のターボチャージャー用削り出しインペラ。00年に生産を始めたトラック向けなどのノウハウを活用して大幅にコスト低減できる生産技術を確立、乗用車用にも採用が決まった。

インペラの翼面形状では、空力性能を維持しながら低コストで加工できるルールド曲面に近似する手法を開発した。また翼面の仕上げ加工能率を2倍に高めるエンドミルや、無人化するロボット対応の空圧自動クランプ装置などの開発により、生産コストを00年比で約10分の1にした。

Voice

アイコクアルファ専務 金丸 允昭氏

反響大きく、励みに

三十数年間、同時5軸制御のマニシングセンター(MC)を用いた加工技術を磨いてきた。ニッチな分野の加工技術が欧米でも認められて世界に刺激を与えたことが、受賞につながったと感じる。

周囲の反響が大きくて驚いている。ターボチャージャーのメーカーから製造ノウハウに関する問い合わせがあったほか、関係者からインペラ事業への励ましの声もあり、我々に自信と勇気を与えてくれる。今後は世界景気の減速や円高の影響が懸念される。これらの困難に負けないように生産性向上のための創意工夫や改善を重ねて、国内で生産を続けていける高い技術を維持したい。